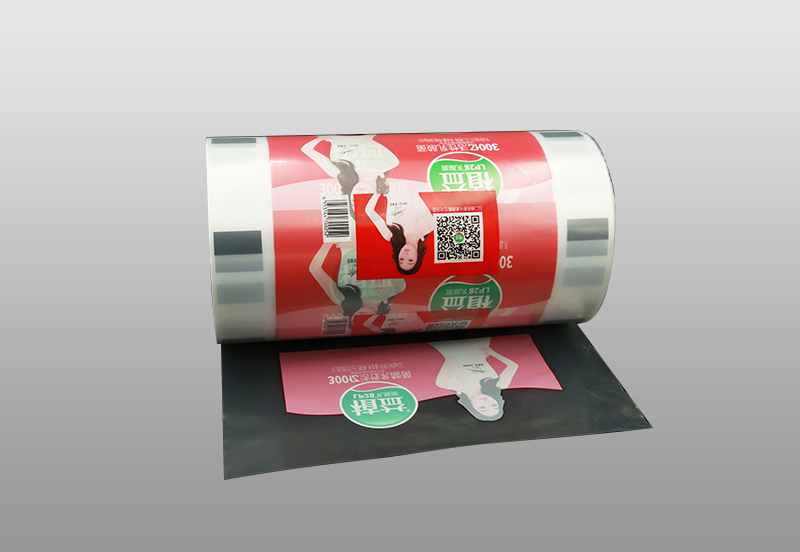

Không giống như nhãn giấy, màng co nhiệt sử dụng các vật liệu in không thấm nước như PVC, PP, PETG, OPS, OPP và các loại màng ép đùn nhiều lớp khác nhau. Bản chất của vật liệu đó quyết định quá trình in ấn của nó và nhãn giấy khác nhau. Trong các loại hình in offset, in nổi (in flexo), in ống đồng, in lụa truyền thống thì phương pháp in tem nhãn màng co nhiệt chủ yếu vẫn là in ống đồng. Nguyên nhân chính là do máy in ống đồng trong nước có số lượng lớn, giá thành in ấn cạnh tranh gay gắt. Còn in ống đồng có đặc điểm là lớp mực dày, màu sắc tươi sáng và nhiều lớp phong phú, loại tem nhãn này đa phần là in lâu dài, lực in của tấm ống đồng có thể lên tới vài triệu tờ nên đối với in số lượng lớn In điều kiện công việc, chắc chắn là tiết kiệm chi phí nhất. Tuy nhiên, với sự cạnh tranh ngày càng gay gắt của thị trường, cùng với sự phát triển của máy móc, máy móc, mực in và các công nghệ khác của ngành sản xuất bản in flexo, tỷ trọng của ngành in flexo đã tăng lên qua từng năm.

1. Kiểm soát căng thẳng

Vì màng phim dễ bị thay đổi độ căng trong quá trình in, dẫn đến in thừa không chính xác, nên cần hết sức lưu ý đến việc kiểm soát lực căng trong quá trình in để duy trì độ căng cân bằng và ổn định. Kích thước của điều chỉnh độ căng phải được xác định theo loại và độ bền kéo của màng. Ví dụ, độ bền kéo của màng yếu, dễ bị kéo giãn và biến dạng thì lực căng nên nhỏ hơn; đối với màng có độ bền kéo mạnh hơn, Độ căng tương ứng có thể lớn hơn. Trong trường hợp của một loại màng nhất định, chiều rộng và độ dày của màng cũng là những yếu tố quan trọng quyết định độ lớn của lực căng. Màng rộng nên có lực căng lớn hơn màng hẹp và màng dày hơn có sức căng lớn hơn màng mỏng.

Màng co nhiệt ống đồng chủ yếu sử dụng máy in ống đồng loại đơn vị. Giờ đây, những chiếc máy như vậy được trang bị hệ thống kiểm soát độ căng tự động và hệ thống kiểm soát đăng ký màu tự động. Khu vực không cuộn, khu vực in và khu vực cuộn dây được điều chỉnh tự động theo sai số đo được giữa các dấu đăng ký màu. Sức căng vùng để đảm bảo sự ổn định của lực căng trong quá trình in và độ chính xác của bản in cuối cùng. So với máy ép in flexo loại xếp chồng và đơn vị, màng co nhiệt uốn dẻo phù hợp hơn với máy in flexo loại CI. Điều này là do mỗi nhóm màu có chung một trụ lấy dấu trong quá trình in, và vật liệu in và trụ lấy dấu rất chặt chẽ. Sự phù hợp chặt chẽ, sự thay đổi của lực căng nhỏ, do đó biến dạng kéo dài của vật liệu nhỏ, và độ chính xác đăng ký cao.

2. Lựa chọn mực

Có bốn loại mực chính được sử dụng để in màng co: mực gốc dung môi, mực gốc nước, mực UV cation và mực UV gốc tự do. Về mặt ứng dụng, trong lĩnh vực in nhãn màng co, mực gốc dung môi chiếm ưu thế, tiếp theo là mực nước và mực UV gốc tự do, trong khi mực UV cation có xu hướng co lại do giá thành cao và in ấn rắc rối. Không có nhiều ứng dụng trong lĩnh vực màng. Mực gốc dung môi chủ yếu được sử dụng trong các màng co nhiệt ống đồng và uốn dẻo. Các loại phim khác nhau nên sử dụng loại mực đặc biệt và không thể trộn lẫn. Các công ty mực in thường cung cấp ba tỷ lệ dung môi của mực khô nhanh, khô trung bình và khô chậm tương ứng với các vật liệu khác nhau. Nhà máy in có thể lựa chọn tỷ lệ dung môi thích hợp tùy theo điều kiện sản xuất thực tế như nhiệt độ phân xưởng và tốc độ in. Ngoài ra, cũng có thể sử dụng mực gốc nước và mực UV. Tuy nhiên, dù lựa chọn loại mực nào thì cũng phải xem xét đầy đủ các chỉ tiêu hoạt động của loại mực đó phải đạt yêu cầu. Ví dụ, tốc độ co rút của mực phải phù hợp với đặc tính co ngót của màng co nhiệt, nếu không lớp mực có thể bị tách hoặc thậm chí bị tách lớp.

3. Kiểm soát nhiệt độ sấy

Khi in màng co nhiệt, cách kiểm soát nhiệt độ sấy là rất quan trọng. Nếu nhiệt độ sấy quá cao, vật liệu sẽ bị co nhiệt; nếu nhiệt độ quá thấp, mực sẽ không khô hoàn toàn, dẫn đến kết dính cuối cùng và bụi bẩn ở mặt sau. Cả máy in ống đồng và máy in flexo đều được trang bị thiết bị sấy liên màu để đảm bảo khô hoàn toàn từng màu mực. Đồng thời, để vật liệu không bị biến dạng trong quá trình sấy, người ta phải thiết lập kênh dẫn khí lạnh giữa các bộ màu để kiểm soát ảnh hưởng của nhiệt dư. Máy in ấn ngày nay sử dụng trống cấp đông để nhanh chóng làm giảm nhiệt độ của vật liệu trong quá trình in. Bởi vì màng co có khả năng in phổ biến, chẳng hạn như ổn định hóa học mạnh, năng lượng bề mặt thấp, bề mặt nhẵn và không hấp thụ, nó có ái lực kém với mực in. Do đó, cho dù sử dụng phương pháp in nào, phim cũng cần phải trải qua quá trình xử lý phóng hào quang trên bề mặt để tăng năng lượng bề mặt và độ nhám, đồng thời cải thiện độ bền bám của mực trên bề mặt vật liệu.

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语