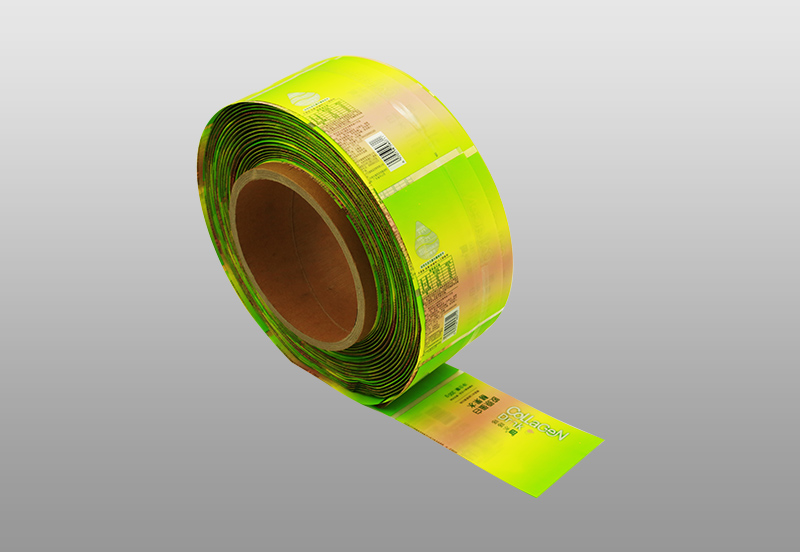

Vì màng co nhiệt là một loại màng nhựa nhiệt dẻo được kéo căng và định hướng trong quá trình sản xuất, nhưng co lại do nhiệt trong quá trình sử dụng. Do đó, dù sử dụng phương pháp in nào để in thì trước khi thiết kế mẫu bề mặt, độ co ngang và dọc của vật liệu, cũng như sai số biến dạng cho phép theo từng hướng của đồ họa trang trí và văn bản sau khi thu nhỏ đều có thể xảy ra. được tính đến để đảm bảo rằng các mẫu, Khôi phục chính xác văn bản và mã vạch.

Hướng mẫu

Bất kể màng co nhiệt sử dụng in ống đồng hay in linh hoạt, quá trình in của nó chủ yếu là in và hướng của hoa văn trên tấm in phải là dương. Ngày nay còn có các loại màng co in trên bề mặt. Trong trường hợp này, hướng mẫu trên tấm in phải được đảo ngược.

Mức mẫu

Bị hạn chế bởi những thiếu sót của in flexo, nếu màng co sử dụng in flexo, mức độ của hình ảnh không được quá tinh tế, trong khi việc sử dụng in ống đồng có thể yêu cầu mức độ hình ảnh phong phú hơn.

Kích thước thiết kế

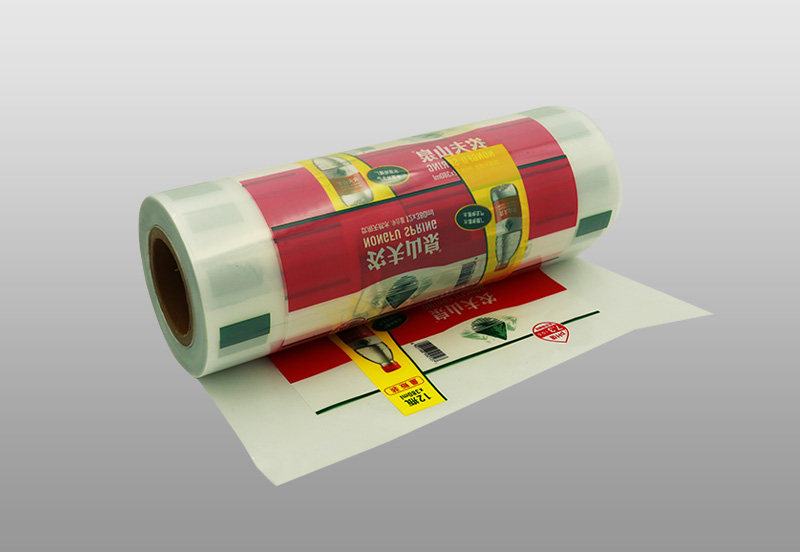

Tỷ lệ co ngót ngang của vật liệu màng co nhiệt dùng để in là 50% -52% và 60% -62%. Trường hợp đặc biệt có thể đạt 90%, tỷ lệ co dọc yêu cầu từ 6% -8%. Tuy nhiên, khi màng co lại ngay lập tức, các hướng ngang và dọc không thể thu nhỏ hoàn toàn do giới hạn của thùng chứa. Để đảm bảo khôi phục chính xác hoa văn, chữ và mã vạch sau khi thu nhỏ thì phải xem xét hình dáng của thùng hàng, tính đúng kích thước và kích thước theo thực tế. Tỷ lệ biến dạng. Đối với nhãn co nhiệt cần biến màng dạng tờ thành dạng hình trụ và dùng keo dán để dán các phần chồng lên nhau, cần chú ý nói chung là không thiết kế hình họa và chữ trên phần niêm phong, như vậy sẽ không ảnh hưởng đến độ bền của liên kết.

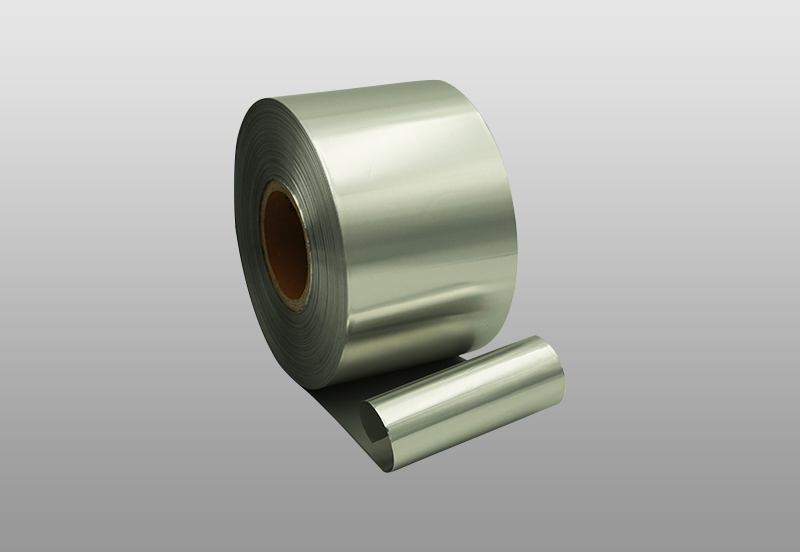

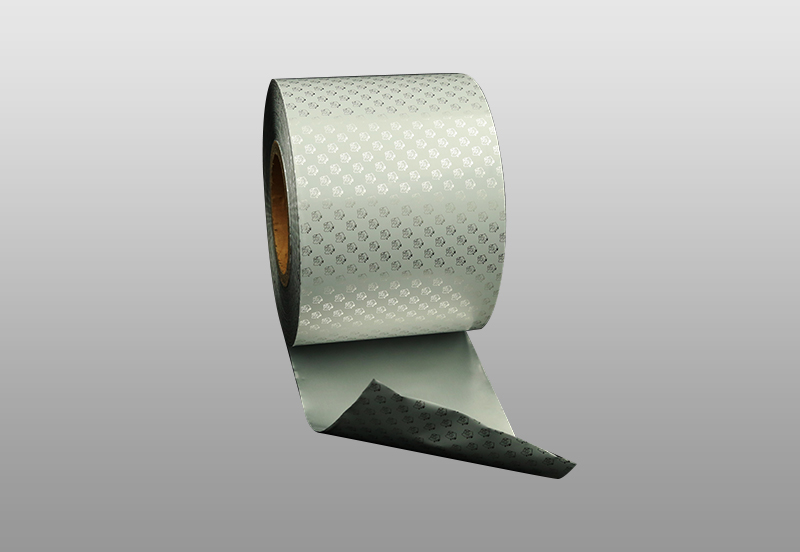

Vị trí mã vạch

Nói chung, hướng đặt của mã vạch phải phù hợp với hướng trong quá trình in, nếu không, các đường của mã vạch sẽ bị méo, ảnh hưởng đến kết quả quét và gây ra hiện tượng đọc sai. Ngoài ra, việc lựa chọn màu sắc của sản phẩm nhãn nên dựa trên màu sắc càng nhiều càng tốt, và việc sản xuất phiên bản màu trắng là cần thiết, và nó có thể được làm thành toàn bộ hoặc rỗng tùy theo tình hình thực tế. Màu sắc của mã vạch phải tuân theo yêu cầu chung, đó là sự phù hợp màu sắc của vạch và khoảng trống phải tuân theo nguyên tắc đối sánh màu sắc của mã vạch. Lựa chọn vật liệu in. Việc in tem nhãn co nhiệt đã được chúng tôi phân tích sơ qua ở trên. Ngoài việc kiểm soát quá trình in ấn thì chất liệu đóng vai trò quyết định. Vì vậy, lựa chọn chất liệu phù hợp là điều cốt yếu. Xác định độ dày của vật liệu màng theo lĩnh vực ứng dụng và chi phí của nhãn co nhiệt, các đặc tính của màng, hiệu suất co ngót, quy trình in và quy trình dán nhãn. Thông thường, độ dày màng của nhãn màng co phải là 30 microns-70 microns, với 50 microns, 45 microns và 40 microns thường được sử dụng hơn, tùy thuộc vào hiệu suất ghi nhãn của thiết bị dán nhãn. Đối với vật liệu nhãn đã chọn, tỷ lệ co rút của vật liệu phim thường được yêu cầu trong phạm vi ứng dụng và tỷ lệ co rút theo hướng ngang (TD) cao hơn tốc độ co theo hướng dọc (MD). Tỷ lệ co ngót ngang của các vật liệu thông thường là 50% ~ 52% và 60% ~ 62%, và có thể đạt 90% trong những trường hợp đặc biệt. Tỷ lệ co dọc yêu cầu từ 6% đến 8%. Ngoài ra, do màng co rất nhạy cảm với nhiệt nên phải tránh nhiệt độ cao trong quá trình bảo quản, in ấn và vận chuyển.

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语